Основной покупатель интеллектуального оборудования для эксплуатации и обслуживания распределительных шкафов

Часто слышу от знакомых инженеров: 'Интеллектуальное оборудование – это для крупных предприятий, для них это оправдано'. Ну, это, конечно, упрощение. На самом деле, основной покупатель интеллектуального оборудования для эксплуатации и обслуживания распределительных шкафов – это гораздо более широкий круг, и его потребности зачастую совершенно не укладываются в рамки стандартных бизнес-моделей. Речь идет не только о гигантах энергетики или крупной промышленности. Я бы сказал, что сейчас мы видим растущий интерес со стороны средних и даже небольших компаний, причем не только в традиционных отраслях, но и в быстро развивающихся, например, в сфере data center и промышленного IoT. И причина – не только в экономии, хотя и она, безусловно, важна. Проблема в том, что старые подходы к обслуживанию перестают работать. Ремонт по поломке – это уже не выход, это риск просто простоя производства и потенциальных аварий. Нужно думать о предиктивном обслуживании, о мониторинге состояния оборудования, чтобы минимизировать риски и, как следствие, максимизировать эффективность.

Сдвиг в парадигме: от реактивного к проактивному обслуживанию

Раньше, если шкаф ломался, его чинили. Это, конечно, не вариант, когда речь идет о критически важном оборудовании. Теперь все стремятся к предиктивному обслуживанию. А для этого, очевидно, нужны датчики, системы сбора данных, программное обеспечение для анализа. И вот тут на сцену выходит интеллектуальное оборудование для эксплуатации и обслуживания распределительных шкафов. Но проблема в том, что внедрение этих систем – это не просто установка датчиков. Это комплексный процесс, требующий анализа, настройки, интеграции с существующими системами управления. И это не всегда легко.

Например, я помню один случай – компания, производящая электронные компоненты среднего размера. У них были старые распределительные шкафы, и они просто реагировали на поломки. Соответственно, часто ломалось, часто простаивали производственные линии. Они решили внедрить систему мониторинга, купили датчики температуры, вибрации, тока. Но просто так, датчики вставили – и все. Результат? Почти полное отсутствие пользы. Система собирала кучу данных, но никто не знал, как их интерпретировать. Аналитика отсутствовала, инженеров не обучили работать с новой системой. В итоге, они потратили деньги, но ничего не изменилось. Это классический пример, когда техническое решение не соответствует потребностям бизнеса.

Важность интеграции с существующими системами управления

Интеграция – это ключевой момент. Если интеллектуальная система не интегрирована с существующими системами SCADA, ERP или другими корпоративными системами, то она просто не будет эффективна. Нужно, чтобы данные из шкафов были доступны операторам, чтобы можно было отслеживать состояние оборудования в реальном времени. Чтобы можно было формировать отчеты и анализировать тренды. И чтобы можно было автоматически оповещать о возникших проблемах. Это требует определенных навыков и знаний, поэтому выбор поставщика интеллектуального оборудования – это очень ответственный шаг.

Проблемы с масштабируемостью и совместимостью

Еще одна проблема – это масштабируемость и совместимость. Компания может начать с мониторинга нескольких ключевых шкафов, но потом захочет расширить систему на весь парк оборудования. И нужно, чтобы система была способна это обеспечить, не создавая при этом дополнительных сложностей. Также важно, чтобы оборудование было совместимо с различными типами датчиков и коммуникационными протоколами. Иначе придется тратить кучу времени и денег на интеграцию.

Факторы, влияющие на принятие решения о внедрении

Что же заставляет компании внедрять интеллектуальное оборудование? На мой взгляд, это несколько факторов:

- Снижение затрат на обслуживание: Предиктивное обслуживание позволяет избежать дорогостоящих внеплановых ремонтов, снизить затраты на запасные части и сократить время простоя оборудования.

- Повышение надежности и доступности оборудования: Системы мониторинга позволяют оперативно выявлять и устранять потенциальные проблемы, что повышает надежность и доступность оборудования.

- Оптимизация производственных процессов: Данные о состоянии оборудования позволяют оптимизировать производственные процессы, повысить эффективность использования ресурсов и сократить количество брака.

- Соответствие требованиям безопасности: Системы мониторинга позволяют оперативно выявлять и устранять аварийные ситуации, что повышает безопасность производства.

Роль экономической эффективности

Все эти факторы, конечно, важны, но ключевым является экономическая эффективность. Компании должны видеть конкретную окупаемость инвестиций. Нельзя просто купить дорогостоящую систему и надеяться, что она принесет пользу. Нужно провести тщательный анализ и рассчитать ROI. Иначе это будет просто пустая трата денег. Часто приходится сталкиваться с ситуацией, когда компании готовы вкладываться в новые технологии, но не могут четко объяснить, как это поможет им заработать больше денег.

Недавний опыт: внедрение системы для нефтеперерабатывающего завода

Недавно мы участвовали в проекте по внедрению системы мониторинга распределительных шкафов на крупном нефтеперерабатывающем заводе. У них было много шкафов, расположенных в разных цехах, и они столкнулись с проблемой частых простоев оборудования из-за поломок. Мы предложили им систему на базе датчиков температуры, вибрации, тока и напряжения, интегрированную с их существующей системой SCADA. Также мы провели обучение персонала и разработали систему аналитики, которая позволяла выявлять потенциальные проблемы на ранней стадии. Результат превзошел все ожидания. Простои оборудования сократились на 30%, а затраты на обслуживание снизились на 15%. Это хороший пример того, как интеллектуальное оборудование может помочь бизнесу решать реальные проблемы.

Вызовы, возникшие в процессе внедрения

Конечно, внедрение этой системы было не лишено трудностей. Нам пришлось столкнуться с проблемами совместимости оборудования, сложностями с интеграцией с существующей системой SCADA и сопротивлением персонала. Но мы смогли решить эти проблемы благодаря опытной команде и тесному сотрудничеству с заказчиком. В итоге, проект был успешно реализован, и завод получил значительные выгоды.

В заключение хочется сказать, что основной покупатель интеллектуального оборудования для эксплуатации и обслуживания распределительных шкафов – это не просто крупные предприятия. Это компании, которые стремятся повысить эффективность своего бизнеса, снизить риски и оптимизировать затраты. И если вы планируете внедрять такое оборудование, то обязательно проведите тщательный анализ и выберите надежного поставщика, который сможет предложить вам комплексное решение, соответствующее вашим потребностям. И не забывайте об обучении персонала – без этого никакая система не будет эффективна.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

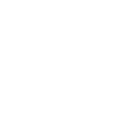

RK2202J3S Энергосберегающий защитный контроллер

RK2202J3S Энергосберегающий защитный контроллер -

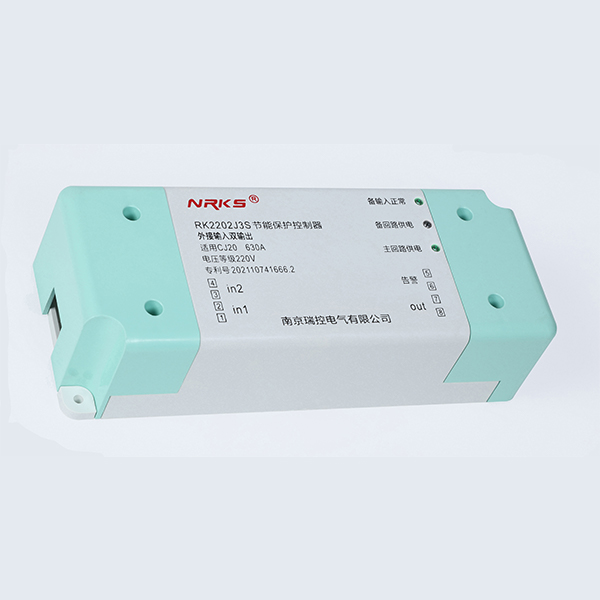

RK2202X1 Энергосберегающий защитный контроллер

RK2202X1 Энергосберегающий защитный контроллер -

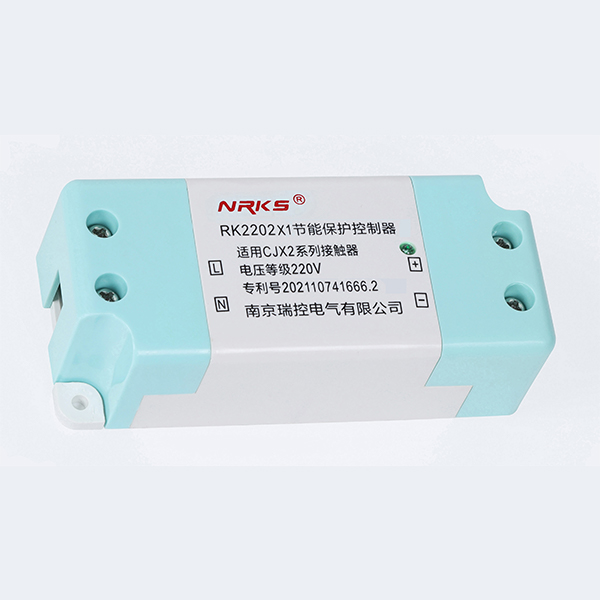

RK2202J2D Энергосберегающий защитный контроллер

RK2202J2D Энергосберегающий защитный контроллер -

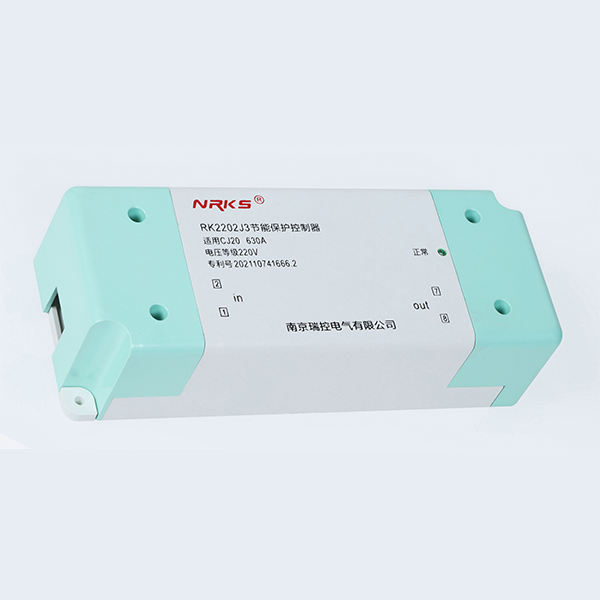

RK2202J3 Энергосберегающий защитный контроллер

RK2202J3 Энергосберегающий защитный контроллер -

RK2202J1S Энергосберегающий защитный контроллер

RK2202J1S Энергосберегающий защитный контроллер -

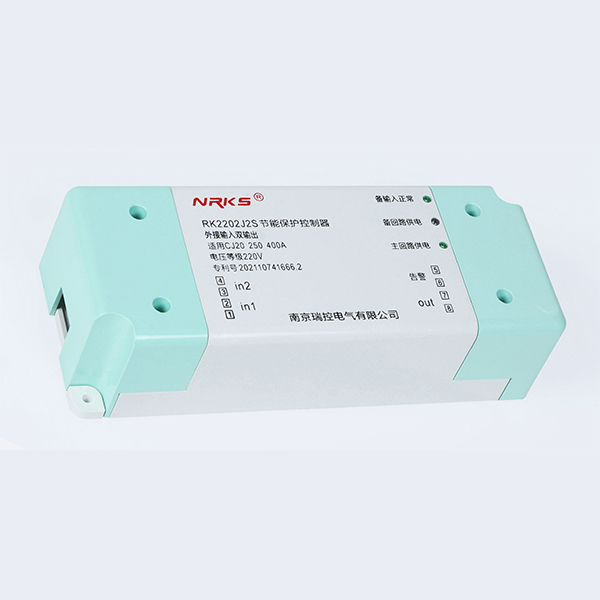

RK2202J2S Энергосберегающий защитный контроллер

RK2202J2S Энергосберегающий защитный контроллер -

RK2202J3D Энергосберегающий защитный контроллер

RK2202J3D Энергосберегающий защитный контроллер -

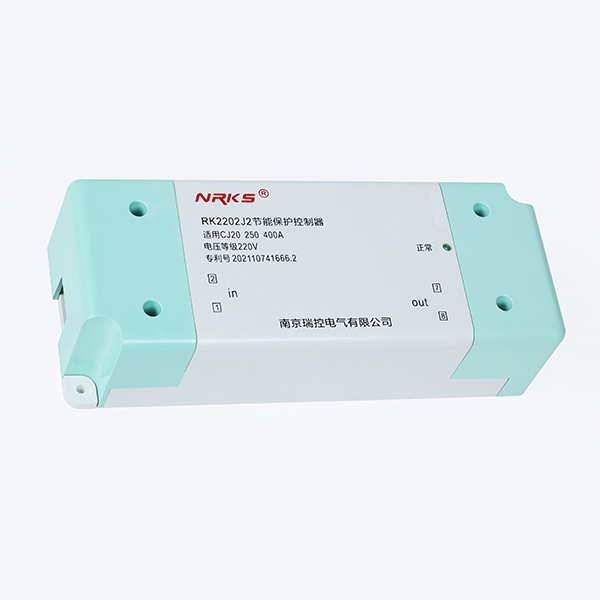

RK2202J2 Энергосберегающий защитный контроллер

RK2202J2 Энергосберегающий защитный контроллер -

RK2202J1 Энергосберегающий защитный контроллер

RK2202J1 Энергосберегающий защитный контроллер -

RK2202X2 Энергосберегающий защитный контроллер

RK2202X2 Энергосберегающий защитный контроллер -

RK2202J1D Энергосберегающий защитный контроллер

RK2202J1D Энергосберегающий защитный контроллер

Связанный поиск

Связанный поиск- Ведущий покупатель недорогой технологии взрывозащищенного оборудования для измерения тока

- Основной покупатель интеллектуального оборудования для эксплуатации и обслуживания распределительных шкафов

- Китайские источники питания с интеграцией по входу и выходу

- Производитель контакторов переменного тока с отключением при перегрузке

- Крупнейшие покупатели оборудования для управления кондиционерами OEM

- Завод преобразователей переменного напряжения

- Завод высокостабильных преобразователей тока

- Ведущий оптовый покупатель импульсных источников питания малой мощности

- Широкий диапазон измерения передатчик тока из Китая

- Шкафы управления распределением электроэнергии в Китае